엔지니어링 플라스틱(EP, Engineering Plastic)

엔지니어링 플라스틱의 성능과 특징은 그 화학구조에 따라 다르며 공통점은 분자량이 몇 십만에서 몇 백만이나 되는 고분자물질이다. 엔지니어링 플라스틱은 일상적인 열가소성 고분자와 비교할 때 높은 열안정성, 뛰어난 내화학성, 낮은 크리프 순응도, 높은 인장강도, 굴곡강도, 충격강도와 같은 우수한 물성을 갖고 있기 때문에 금속의 대체재로, 특히 자동차 및 항공 산업처럼 높은 강도가 요구되는 분야에 이용된다. 한편, 이보다 한발 앞서 엔지니어링플라스틱을 유리섬유 또는 탄소섬유 등과 혼합시켜, 더욱 강력한 특성을 발휘하는 복합재료인 섬유강화플라스틱(FRP, Fiber Reinforced Plastics)의 개발도 이루어졌다.

5대 엔지니어링 플라스틱(EP, Engineering Plastic, Enpla, 엔플러)

주요한 엔지니어링 플라스틱으로 폴리아미드(지방족, 방향족), 폴리카보네이트, 폴리아세탈, 폴리페닐렌옥사이드, 엔지니어링 폴리에스터 (반방향족: PET, PBT) 등을 들 수 있다. 아래 표는 대표적인 열가소성 엔지니어링 플라스틱의 주요 물성을 나타낸다.

폴리아미드(PA, Polyamide, Nylon, 나일론)

강인하고 내마모성이 양호하며 마찰계수가 작은 열가소성 수지이다. 일반적으로 나일론(Nylon)이라고 불리고 있다. 폴리아미드는 1939년 미국의 화학회사인 듀폰사에서 개발하여 현재는 5대 엔지니어링 플라스틱(EP) 중에서 가장 생산량이 많은 품목이다. 폴리아미드(나일론)는 모든 지방족 또는 방향족 주사슬 구조를 가질 수 있으며 아래 표는 주요 폴리아미드의 화학구조를 나타낸다.

나일론 6와 나일론 66는 비섬유상 폴리아미드 시장을 지배한다. 모두 비중이 1.1 이고 섬유로서의 강도나 내약품성에 있어서도 매우 유사하다. 그러나 녹는점은 나일론 66가 250°C, 나일론 6는 210°C로 다르기 때문에 타이어코드와 같이 내열성이 요구되는 용도에는 나일론 66가 사용된다. 또한 훌륭한 차단효과로 인해 나일론 6 필름은 산소에 민감한 음식물의 포장재로 사용한다. 지방족 폴리아미드의 제조 방법은 다음과 같다.

(1) 지방족폴리아미드 나일론 6 E-카프로락탐을 합성하고 이를 고리열림중합 (개 환중합)을 시켜 제조한다. 탄소 6개로 이루어진 카프로락탐이 그대로 중합하여 고분자를 이룸으로 나일론 6라 부른다. 다음은 Nylon 6의 중합 반응식이다.

(2) 지방족폴리아미드 나일론 66 헥사메틸렌디아민(Hexamethylenediamine)에 아디프산(Adipic Acid)의 중축합반응으로 제조된다.

그 외 특별한 시장을 갖고 있는 다른 지방족나일론으로는 나일론 11, 나일론 12, 나일론 46이 있다. 예를 들어 나일론 11과 12는 연료라인과 압축공기 브레이크 관의 제조에 적용한다.

1960년대 기존 나일론의 열저항성 및 내연성을 개선시키기 위해 방향족폴리아미드(가끔 Aramide로 불림)가 개발되었다. 그 중에 폴리 메타 (m)-페닐렌이소프탈 아미드(상품명: Nomex)는 매우 높은 열저항을 가진 (용융점 370°C) 나일론이다. 따라서 내화성 보호복과 고온 기체 여과장치와 같은 여러 분야에서 석면 대체품으로 사용된다. 이에 상응하는 선형 방향족폴리아미드인 폴리 파라(p)-페닐렌테레프 탈아미드(상품명: Kevlar)는 500°C 이상에서 열분해한다. 이 섬유는 동일 무게에 서 강철보다 높은 강도와 탄성률을 가진다. 그래서 용도는 방탄조끼, 벨티드 레이 디얼 타이어 (Belted Radial Tire), 섬유강화 플라스틱 제조 등에 사용된다.

(3) 노멕스 (Nomex)의 방향족폴리아미드 합성은 다음과 같다.

전체적으로 폴리아미드 계열은 우수한 내마찰 및 내마모성, 낮은 마찰계수, 우수한 탄성력 및 높은 충격강도를 나타낸다. 따라서 자동차 부품, 전기 및 전자부품, 기계부품, 건재부품, 의료용품, 가정용품 등 폭넓은 분야에 이용되고 있으며, 특히 나일론 66은 물성면에서 뛰어나 수요가 증가 추세에 있다. 단점으로는 아미드기의 수소결합 특성으로 인해 수분에 민감하기 때문에 수지 가공 전에 수분 함량을 0.3% 이하로 낮추어 주어야 한다.

폴리카보네이트(PC, Polycarbonate, 렉산)

강도, 내열성, 내환경 변화 등에 우수하고 투명한 엔지니어링 플라스틱으로, 정밀 기계부품에 대한 진출이 현저하다.

폴리카보네이트는 열가소성수지로, 비결정성이기 때문에 투명하다. 아래는 비스페놀 A (Bisphenol A)와 포스겐 (Phosgene, COC)의 축중합에 의한 폴리카보네이트의 중합 반응식을 나타낸다.

위에서 언급한 것처럼 PC는 기계적 강도가 높고 내열성과 전기절연성이 뛰어나며 충격강도는 열가소성수지 중 가장 높다. 또 흡습으로 인한 치수 변화가 대단히 적고, 온도 변화에 따른 물리특성이 안정된 여러 가지 특성을 지니고 있어 환경 변화에 강한 엔지니어링 플라스틱이다.

결점은 유기 용제에 약하고, 성형시에 큰 일그러짐이 있으며 변형하여 금이 가는 것 등이다.

폴리카보네이트는 VTR과 OA기기 등, 전기 및 전자분야, 자동차 범퍼, 카메라, 시계 등의 기계분야, 인공 장기 같은 의료분야에 이용되고 있다. 앞으로는 투명성, 내열성, 치수 안정성을 살린 광학 정보 분야에 이용이 기대된다.

폴리아세탈(Polyacetal, Acetal Resin, POM, Polyoxymethylene)

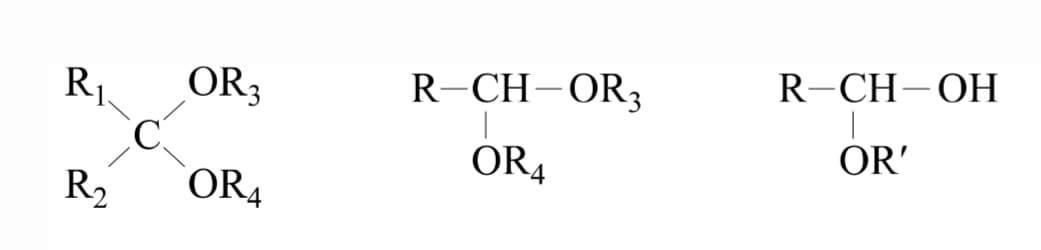

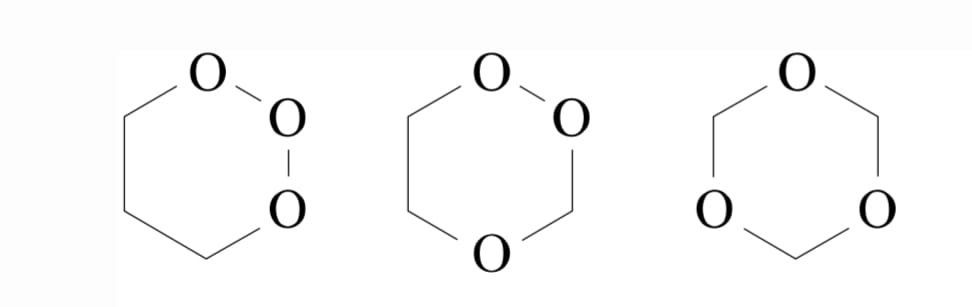

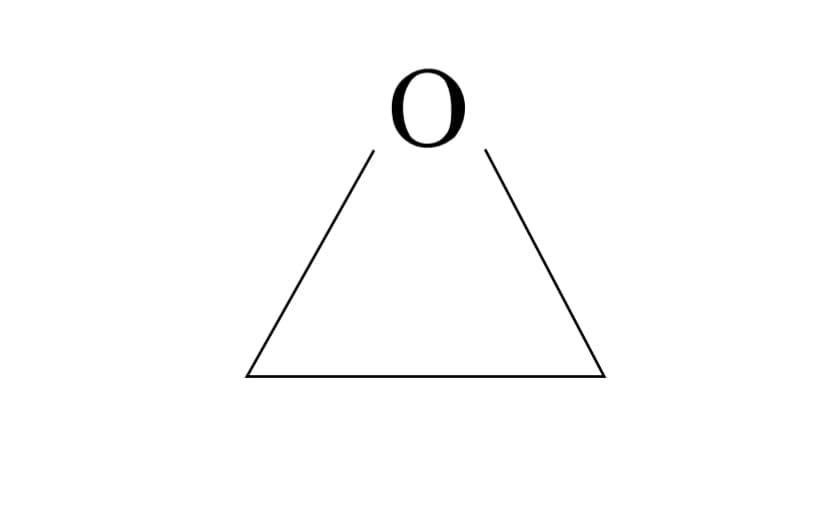

가끔은 아세탈, 아세탈수지, 폴리옥시메틸렌 (POM, Polyoxymethylene), 폴리포름 알데히드라고도 한다. 폴리아세탈 단량체에는 아래 분자식들과 같이 3종의 아세탈(Acetal), 3종의 트리옥세인(Trioxane) 이성체, 산화에틸렌 (에틸렌옥사이드)이 있다.

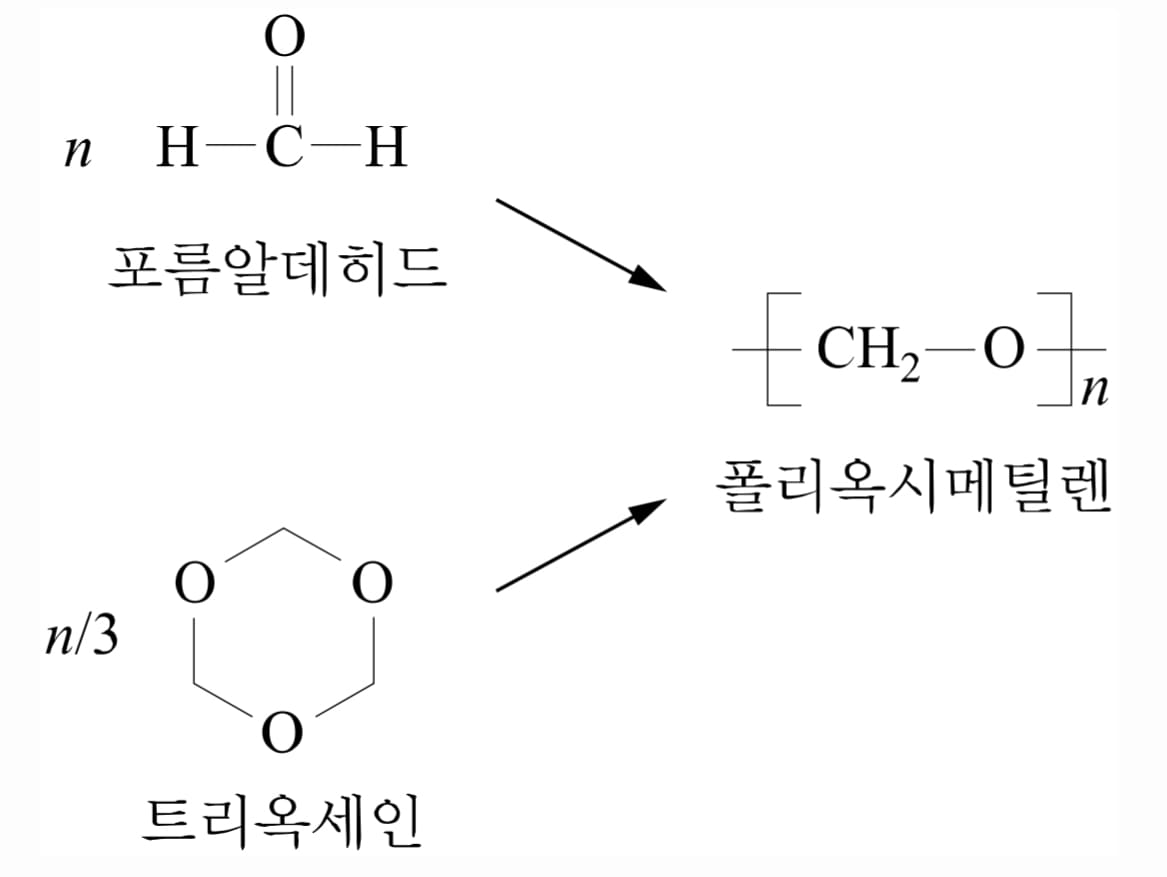

주로 폴리아세탈은 다음 반응식과 같이 포름알데히드의 음이온 중합과 양이온 중합이나 트리옥세인의 양이온 개환반응을 통해서 제조한다. 포름알데히드 음이온 중합에 의한 폴리포름알데히드(상품명: Delrin, 델린), 트리옥세인과 산화에틸렌 (에틸렌옥사이드)의 공중합체(상품명: Duracon, 듀라콘) 등이 유용하게 쓰이고 있 다. 즉 듀라콘 (Duracon)은 트리옥세인에 소량의 알킬렌옥사이드 혼합에서 아세탈 수지가 제조된다.

아세탈수지는 우수한 치수 안정성 (Dimensional Stability)과 크리프 저항성 (Creep Resistance)을 가지고 있기 때문에 기계 부분이나 금속기어의 대체물질로 사용이 가능하다. 그리고 자동차 산업과 전기 및 전자 산업에서 사용하는 양은 전 세계 아 세탈 생산량의 60% 이상을 차지하고 증가 추세에 있다. 이것은 아세탈수지가 화학적으로 단량체로의 재생이 가능하기 때문이기도 하다. 단점으로 아세탈수지는 자외선에 노출되면 분해가 일어나서 변색이 되고 강인성과 인장강도가 감소한다. 그러나 UV 흡수제 혹은 아민 광안정제 (HALS, Hindered Amine Light Stabilizer)를 처방하여 안정화가 가능하다.

다시 말해 폴리아세탈의 특성은 기계적 성질, 내마모성, 내약품성, 내열성이 우수 하고 마찰계수가 작아 엔지니어링 플라스틱으로서 회전 날개, 베어링, 각종 스프링 등에 널리 사용되고 있다.

단점은 비중이 크고 가연성이며, 불투명하고 흡수성이 크며 산에 약하다.

'고분자' 카테고리의 다른 글

| 폴리설폰(PSF), 폴리페닐설폰(PPS), 폴리에테르설폰(PES), 폴리페닐렌설파이드(PPS), 폴리이미드(PI)의 이해와 제조방법. (1) | 2024.03.05 |

|---|---|

| 엔지니어링 플라스틱 - PPO, PPE, PET, PBT의 제조 방법, 반응식 (0) | 2024.03.04 |

| 고분자의 상변화, 고분자의 거동, 유리전이란 무엇인가? (0) | 2024.02.24 |

| 플라스틱 기본 용어, 알기 쉬운 정리. (0) | 2024.02.23 |

| 열경화성 수지란? 에폭시 수지, 불포화폴리에스터 수지, 포름알데히드 수지, 페놀 수지에 대한 이해와 정리. (0) | 2024.02.22 |